Для производства товарного бетона наиболее важными свойствами являются прочность и подвижность. При этом рецептура бетона привязывается к конкретным исходным материалам. Смена материалов вызывает необходимость смены рецептуры. Почему так рецептура зависит от материалов - песок, щебень и цемент. Свойства воды и добавок будем считать фиксированными - их стабильность обеспечить проще, чем первые три материала. Начнем с цемента - его главные характеристики - это активность А и нормальная густота цементного теста НГЦТ (сроки схватывания не берем во внимание). Оба эти параметра в первую очередь зависят от минералогического состава и дисперсности, мы будем считать их заданными, т.к. они указываются в паспорте поставщика. В реальности эти характеристики могут колебаться, однако с помощью оптимальной упаковки эти колебания могут быть минимизированы - см. например, Стабилизация прочности - уменьшение ее разброса. Используя данные об активности и НГЦТ можно по определенным эмпирическим формулам определить водоцементное отношение и содержание воды. Определение этих величин дает их значения в нулевом приближении, грубую оценку. Чтобы произвести уточнение этих величин необоходимо обратиться к заполнителям бетона - песок и щебень/гравий. Для этих материалов, помимо насыпной и истинной плотностей, главными характеристиками являются их гранулометрический состав или кривая рассева. Истинная плотность определяет прочность каждого зерна по отдельности, гранулометрия полностью определяет прочность бетона и подвижность бетонной смеси. Из чего складывается прочность бетона?

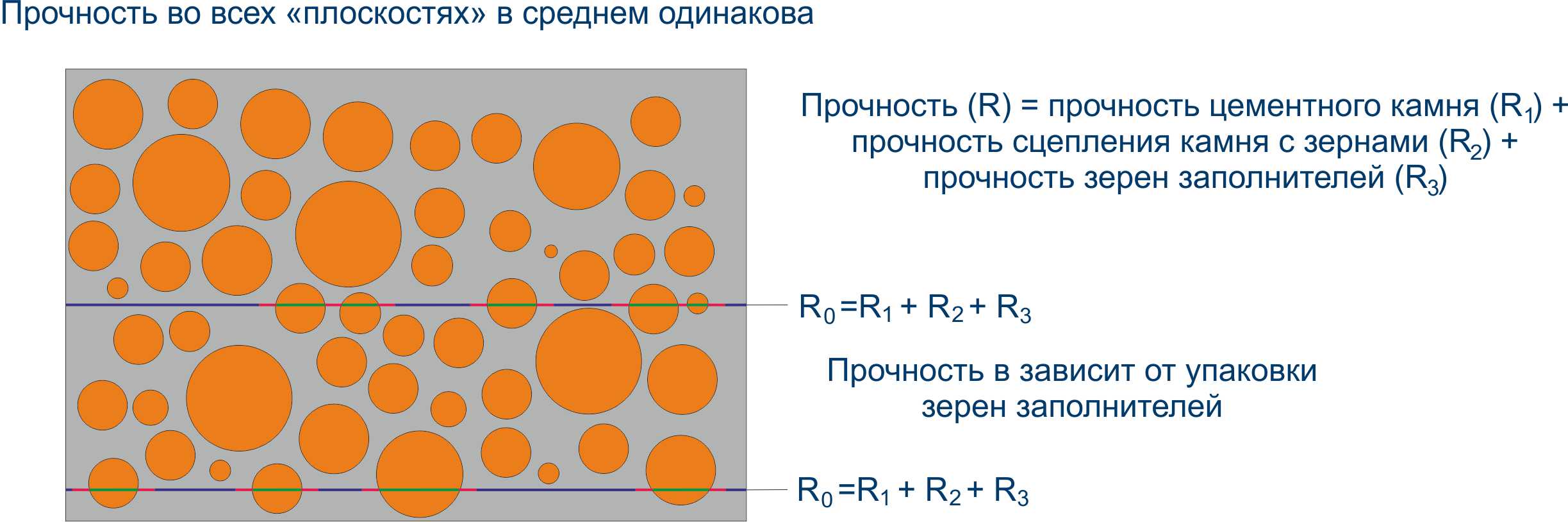

Посмотрите на рисунок 1, где показан разрез бетона (схематически). Мысленно выделим две плоскости в которых определим их прочность. В каждой плоскости прочности будет результатом трех вкладов - прочности цементного камня, прочности зерен заполнителя и прочности сцепления зерен с цементным камнем. Бетон будет качественным, если в окрестности любой подобным образом выделенной плоскости его прочность будет одинаковой. Этот факт подсказывает следующую идею для нахождения прочности бетона - если нам известен гранулометрический состав заполнителей, то можно подобрать такую их упаковку, которая гарантированно будет обеспечивать в каждом сечении одинаковую прочность. Схематически реализацию этой идеи демонстрирует рисунок 2.

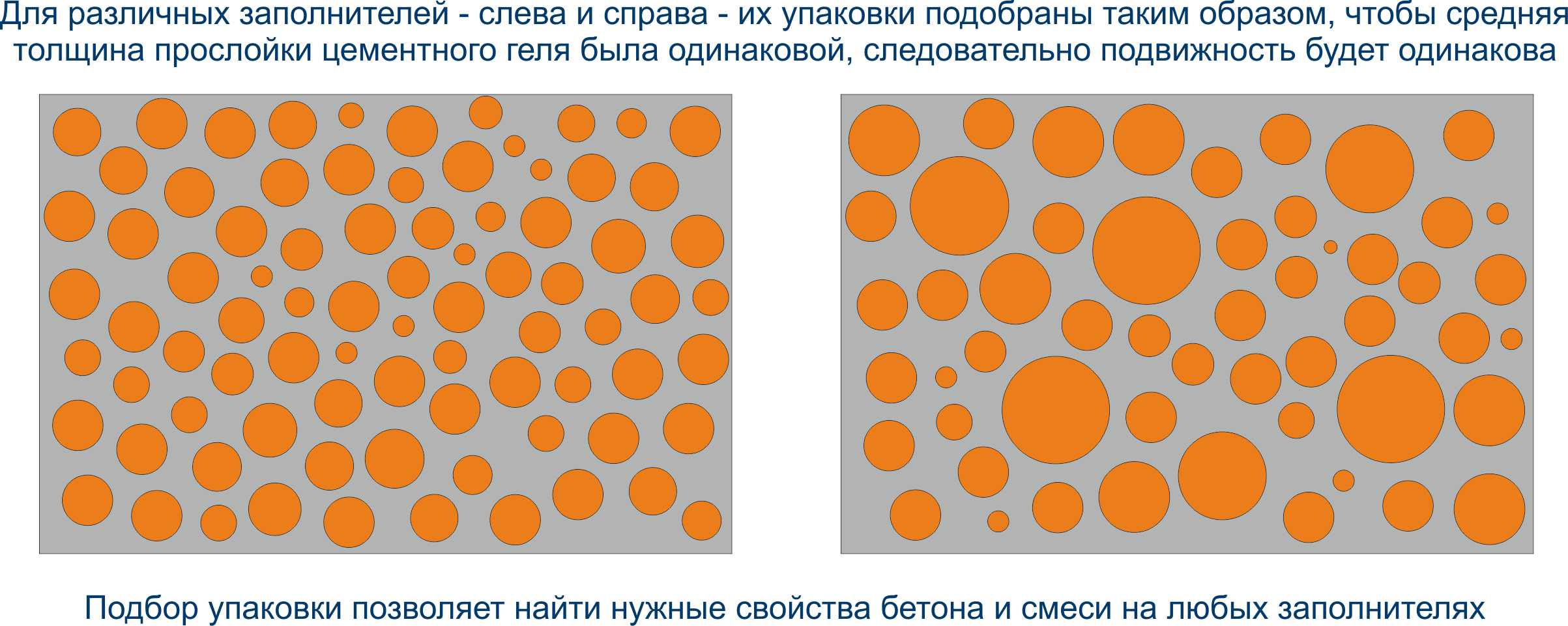

На рисунке 2 мы имеем два типа заполнителей - слева в бетоне присутствуют как крупные, так и мелкие фракции. Справа мы имеем преимущественно мелкую фракцию. В реальности таким бетонам может соответствовать - для левой половины обычный бетон на гравии 5-20 с песком, имеющим модуль крупности 2-3, для правой - мелкозернистый бетон. Из сравнения рисунков отчетливо видно, что упаковка зерен - их плотность в единице объема - значительно отличается между собой. Однако, если мы будем определять прочность, то для обоих бетонов она кажется близкой. Для бетона, содержащего крупную фракцию заполнителей, основную нагрузку на себя берут зерна крупной фракции - однако их количество не может быть чрезмерно большим, чтобы не дать возможности распространения трещины через границу, по которой идет сцепление цементного камня с зернами. Роль цементного камня в этом случае больше сводится к блокированию распространения трещин, возникающих на слабых участках поверхностей. Для мелкозернистого бетона количество зерен намного больше, чем в случае наличия крупной фракции. Эти зерна берут на себя большую часть нагрузки, компенсируя избыток слабых участков, возникающих за счет большой площади поверхности и большой границы сцепления с цементным камнем. Заметим, что расход цемента в случаях слева и справа будет различным. Таким образом, можно утверждать, что задавая желаемую прочность и зная гранулометрический состав заполнителей, можно найти такую их упаковку, которая будет гарантированно обеспечивать заданную прочность.

Опишем от чего зависит подвижность бетонной смеси, измеряемой в терминах осадки конуса. Более правильной и удобной величиной для оценки подвижности является коэффициент вязкости или предел напряжения сдвига, однако на практике такие величины сложнее определять, чем осадку конуса. Поэтому многие исследователи приводят эмпирические соотношения, связывающие осадку конуса с предельным напряжением сдвига или коэффициентом вязкости смеси.

Бетонную смеси можно рассматривать как совокупность твердых частиц, находящихся в пластичной среде. Существуют эмпирические зависимости, связывающие вязкость среды и объемную долю взвешенных частиц. Таким образом, используя эти зависимости можно связать вязкость и гранулометрический состав, что в итоге приводит соотношениям, связывающим вязкость и долю цементного геля, что позволяет нам определить толщину прослойки между зернами. В результате, устанавливается связь между осадкой конуса и толщиной прослойки зерен (см. рисунок 3).

Последний вывод имеет большое практическое значение, так для нахождения осадки конуса, нам достаточно знать нормальную густоту цементного теста, содержание воды в смеси и гранулометрический состав заполнителей. Опираясь на эти данные, можно подбирать такую упаковку, которая гарантирует заданную осадку конуса.

Предлагаемый подход позволяет быстро корректировать рецептуру при смене заполнителей. Например, на рисунке 4 продемонстрировано два варианта бетонной смеси - на заполнителях с преимущественно мелкой фракцией, и на заполнителях, содержащих мелкую и крупную фракции. Поскольку упаковка зерен подобрана таким образом, чтобы средняя толщина прослойки цементного геля была одинаковой, то осадка конуса обеих бетонных смесей будет также близкой друг к другу.