Если выражаться более простым языком, то упаковка - это количество частиц заполнителя в объеме бетона. Математически это определение выражается через отношение объемной доли частиц к полному объему, который эти частицы занимают с учетом пустот между ними. Важность упаковки в бетоноведении трудно переоценить, однако методов работы с ней до настоящего времени было не так много. Для оптимизации упаковки заполнителей необходимо два инструмента - это набор сит и компьютер. На основе рассева навески по ситам извлекается информация о гранулометрическом состава песка, щебня и т.д. А компьютер необходим для поиска наилучшей упаковки зерен, в зависимости от целей. Работа с упаковкой зерен стала возможной в эпоху тотального распространения компьютеров, т.е. это середина-конец 80-х в мире и конец 90-х, начало 2000-х в России. Из-за того, что в эпоху зарождения методов проектирования составов бетона - середина 20-го века - компьютеров практически не было, работать с упаковкой было непросто даже в лабораториях, не говоря уже о работе на реальном производстве. Тем не менее, методы работы с упаковкой в грубом приближении все равно использовались, например, в методе абсолютных объемов, которым сейчас в основном и пользуются. Далее, мы показывает, что существует немаленькая разница между точными методами и приближенным (метод абсолютных объемов).

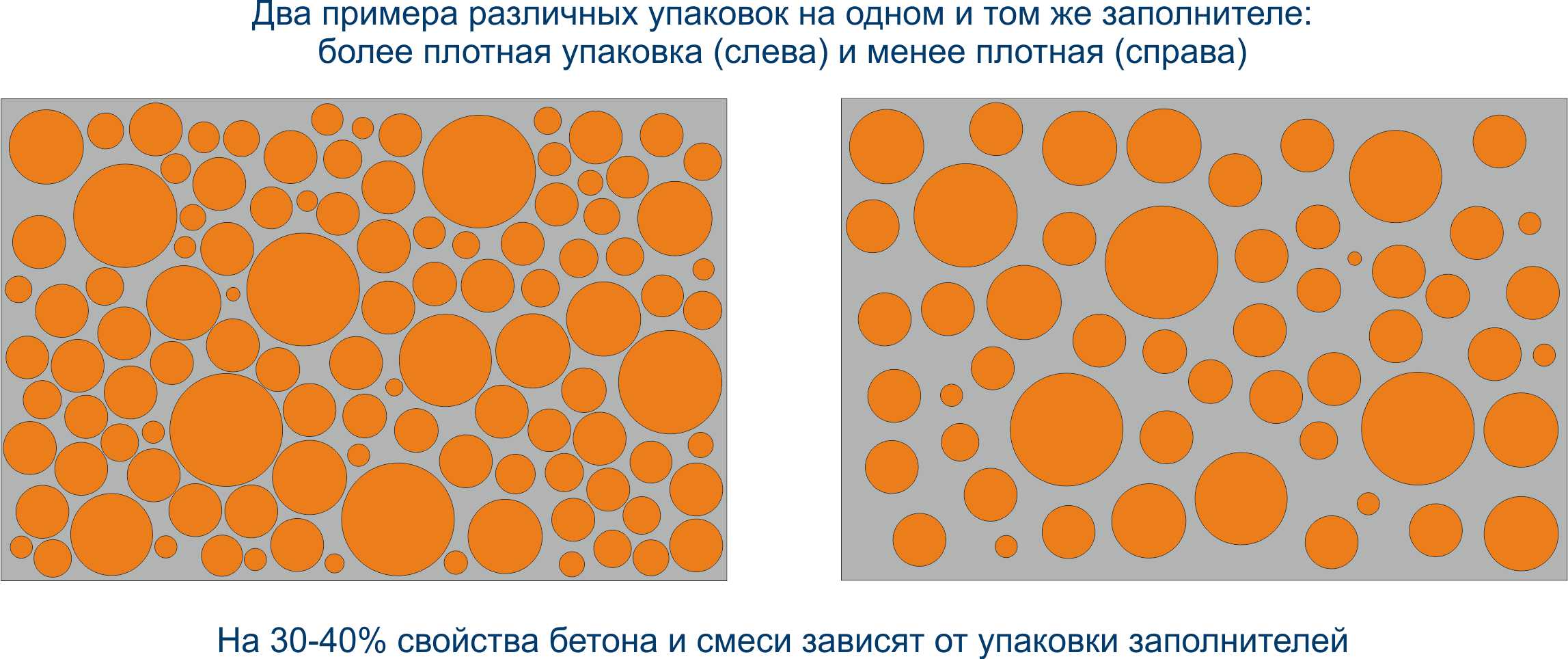

На рисунке 1 показан иллюстративно пример различной упаковки с использованием одних и тех же материалов, например, песок и щебень. Изменяя долю песка в общей смеси, можно получать различные упаковки.

Например, слева на рисунке 1, показан случай, когда содержание песка в смеси соответствует плотной упаковке, а справа - неплотной. Интересной особенностью является то, что постепенно увеличивая содержание доли песка, мы достигнем некоторого максимального значения упаковки - это будет соответствовать минимальному количеству пустот в смеси - после чего дальнейшее увеличение доли песка приведет к уменьшению плотности упаковки. Т.е. количество пустот будет расти. Нужно сразу оговориться, что наименьшее количество пустот - это не всегда наилучшее решение для бетона. Вернее, это почти наверняка, не лучшее решение как в плане экономии цемента, так и в плане качества бетона. Для достижения максимальной экономии цемента необходимо учитывать больше нюансов, чем просто количество пустот. Среди этих нюансов можно выделить расход цементного геля на создание тонкой пленочки, обвалакивающей каждую частицу песка и щебня. Толщина этой пленки составляет 10 - 30 микрон. Это в 5 - 10 раньше меньше, чем толщина человеческого волоса, и на первый взгляд этим расходом можно пренебречь. Однако если мы учтем, что количество частиц достигает миллионов или даже десятки миллионов, то общая площадь поверхности, которую нужно покрыть пленкой цементного геля, может составлять от 1000 до 10 000 м2 и более - на один кубометр бетона. В этих случаях расход цементного геля на пленку может меняться от 10 до 150 л (это от 5 до 50 кг цемента) на 1 м3 бетона. Этот параметр в сильной степени влияет на прочность бетона и подвижность смеси.

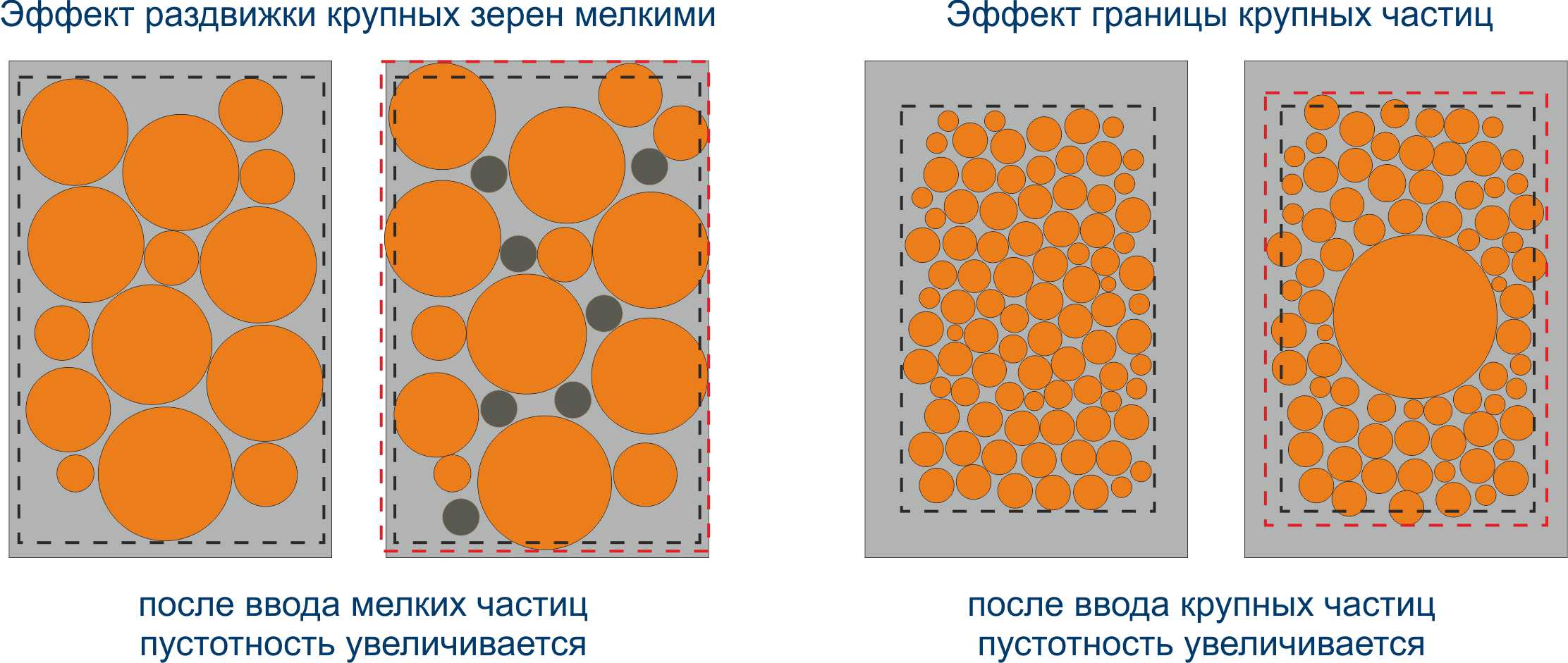

Отчего зависит упаковка заполнителей и почему ее нельзя рассчитывать через пустотность отдельно песка и щебня? Посмотрите на рисунок 2. На этом рисунке показаны два эффекта, от которых зависит плотность упаковки. Первый эффект - раздвижка крупных частиц частицами мелкой фракции - часто встречается, когда мы используем крупный заполнитель, например, щебень фракции 5-20 мм и добавляем в смесь песок. В этом случае, не все частицы песка помещаются между в пустотах щебня, в результате частицы щебня вынуждены "раступиться" - т.е. зерна песка раздвигают зерна щебня и помещаются между ними. Как видно из рисунка 2 слева - пустотность смеси в этом случае не равно пустотности песка умноженной на пустотность щебня, как это принимается в методе абсолютных объемов.

На рисунке 2 справа рассмотрен противополжный случай - в смесь из мелких фракций добавляют небольшую долю крупной фракции. Частицы крупной фракции не только замещают частицы мелкой, но и некоторая доля частиц мелкой фракции смещается со своих положений, которое они занимали до появления частиц крупной фракции. Крупная частица своим появлением оказывает "дальнее" действие - ее граница сдвигает большое количество частиц в направлении от центра крупной частицы. В результате пустотность такой смеси не будет равна пустотности мелкой фракции за вычетом объемной доли крупных частиц, что лежит в основе метода абсолютных объемов.

Эффекты раздвижки и границ крупных частиц могут изменять плотность упаковки на 5-20%. Что такое изменение на 5%? Допустим, что без учета этих эффектов у нас получилась плотность упаковки 0,832. Следовательно, количество пустот, которое нужно будет заполнить цементным гелем - 168 л (на 1 м3 бетонной смеси). Учет обсуждаемых эффектов приведет к более корректной величине упаковки - 0,790, что будет соответствовать 210 л цементного геля. Т.е. в первом случае мы не учли 42 литра цементного геля. По этой причине методы расчетов, основанные на абсолютных объемах компонентов, необходимо уточнять большой экспериментальной работой. При этом качество бетона в большей степени будет зависеть от свойств цемента, который часто имеет нестабильные активность и дисперность.

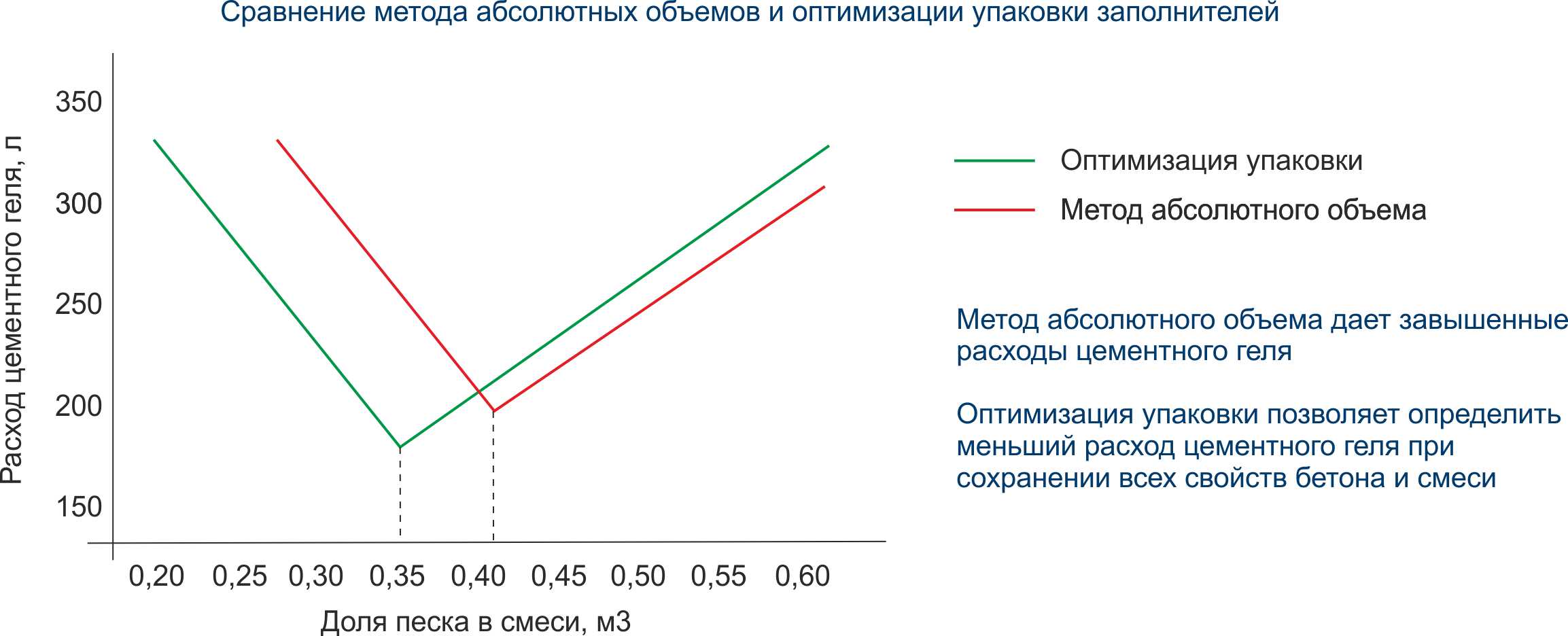

Разницу в методах оптимизации упаковки и абсолютного объема вы можете отчетливо увидеть на рисунке 3, где изображена зависимость расхода цементного геля от объемного содержания песка в смеси. Метод абсолютных объемов дает не только неточное представление о расходе цементного геля, но и ошибочное, с точки зрения минимального расход цемента, соотношение между долей песка и щебня. Как правило, с учетом эффектов раздвижки и границ крупных частиц, мы получае более низкое содержание песка. Однако, надо отметить, что при построении зависимостей на рисунке 3 было учтено, что цементный гель расходуется не только на заполнение пустот, но и формирование тонкой пленочки, обволакивающей каждое зерно. Корректный учет всех этиф факторов позволяет определить наилучшее соотношение между песком и щебнем.

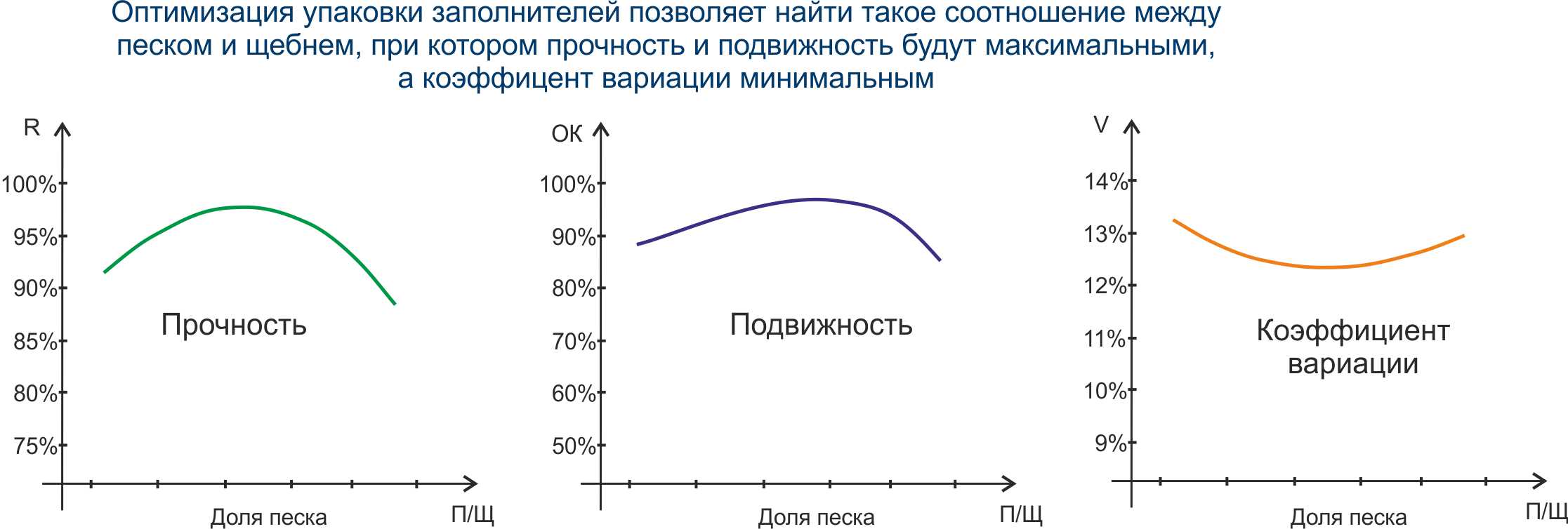

На рисунке 4 продемонстрарованы преимущества, которые можно получить, зная наилучшее соотношение между песком и щебнем - прочность и подвижность при таком соотношении будут максимальны, а коэффициент вариации - минимальным. Таким образом, правильное соотношение заполнителей - это существенная предпоссылка для получения более качественного и управляемого бетона. Без знания этой величины, свойства бетона будут в большой мере носить случайный характер - в одном случае заказчик получит бетон прочности 20 МПа, а в другом 30 МПа. В результате половина заказчиков будет удовлетворена качеством, а вторая вполне оправданно будет испытывать недовольство. Для компенсации нижней границы прочности, чтобы она была не 20 МПа, а, скажем 30 МПа, принято добавлять больше цемента. Более лучший, экономный и разумный подход - определить оптимальную упаковку заполнителей.