Для ответа на вопрос, поставленный в заголовке, нам необходимо определиться с тем, что мы будем понимать под качеством бетона. От этого будет зависеть его себестоимость - стоимость 1м3 бетона (или точнее бетонной смеси, которая и отпускается поставщиком), выраженная в рублях. Для производителя товарного бетона важными характеристиками бетона являются: его прочность, измеряемая в МПа, и удобоукладываемость бетонной смеси, измеряемая в терминах осадки конуса (см). Однако в дополнение к этих характеристикам часто подразумевается, но редко произносится - возможность обеспечивать заданные прочность и удобоукладываемость стабильно в условиях работы конкретного завода. Это означает, что бетонная смесь, произведенная сегодня, не должна по своим свойствам значительно отличаться от бетонной смеси, произведенной через месяц с использованием той же рецептуры. Вопросы, связанные со стабилизацией более подробно рассмотрены в разделе - Стабилизация прочности - уменьшение ее разброса

На рисунке 1 представлены данные о том, насколько может увеличиваться или уменьшаться прочность при изменении активности цемента, В/Ц, погрешностей приборов и т.д. (см. рисунок) в рабочем диапазоне значений.

Обратите внимание, что самыми сильными факторами являются активность цемента, водоцементное отношение и упаковка зерен заполнителей, которая зависит от гранулометрического состава.

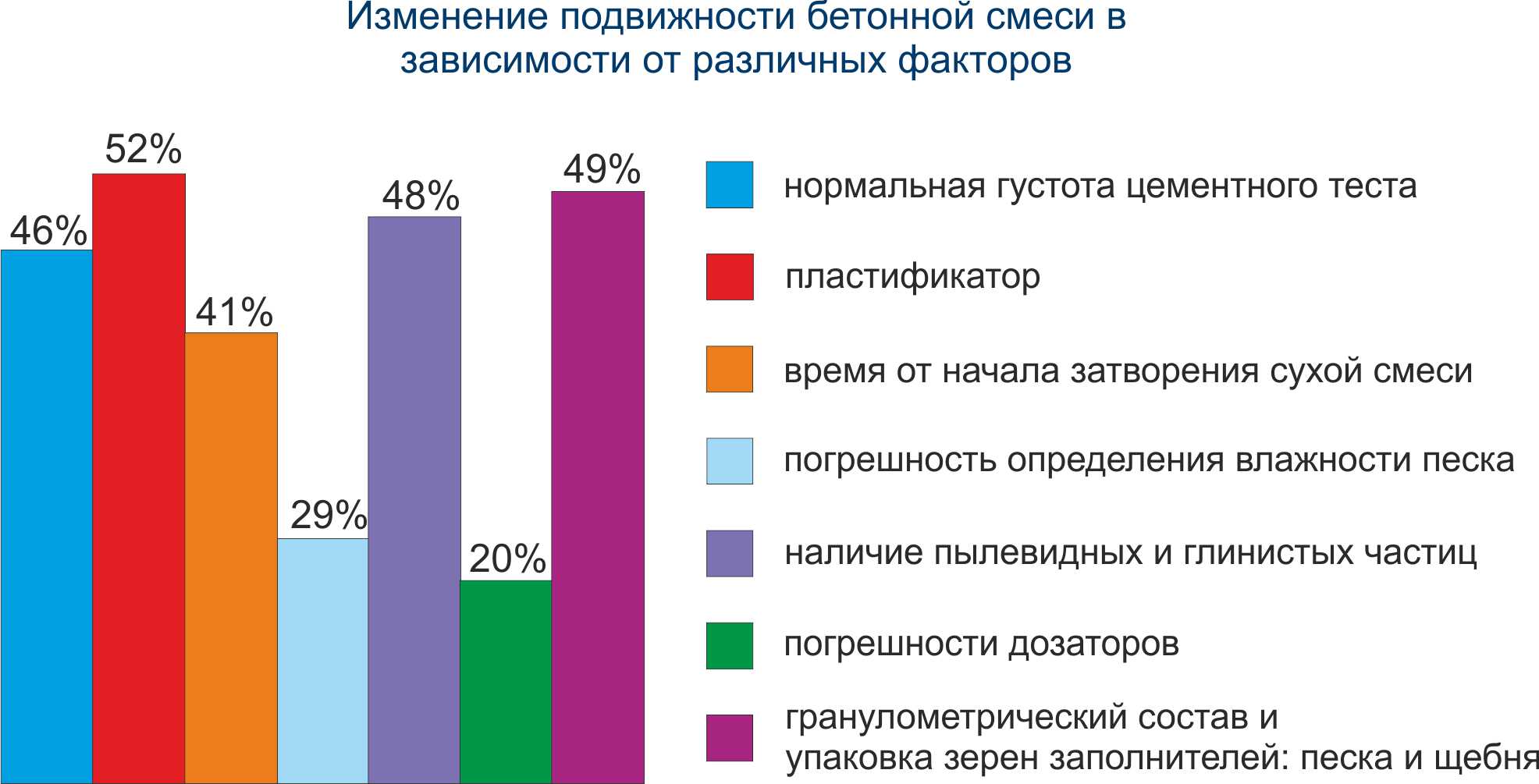

Аналогичный анализ, проведенный для исследования влияния на подвижность (осадка конуса) наиболее значимых параметров, показан на рисунке 2. Отчетливо выделяются нормальная густота цементного теста, пластификатор, пылевидные и глинистые частицы, и, наконец, упаковка зерен заполнителей и их гранулометрический состав.

Главная польза от информации, представленной на рисунках 1, 2, состоит в том, что помимо традиционных способов достижения желаемых значений прочности и осадки конуса - регулирование В/Ц, содержание воды и пластификатора - можно использовать дополнительные эффективные инструменты. Например, чтобы увеличить прочность бетона мы можем более эффективно работать с методами определения влажности песка и, таким образом, уменьшить колебания неучетенной воды в рецептуре. Мы также можем улучшать работу дозаторов - увеличивая точность дозировки сырья с >2%, какая в реальности существует на производстве, до 1-1,5%.

И, наконец, работа с упаковкой заполнителей - из рисунков следует важный вывод, что работая с гранулометрическим составом заполнителей и их упаковкой, можно достичь очень эффективных результатов. Прочность бетона можно увеличить почти на 40%. С учетом зависимости прочности от других параметров, реальное ее увеличение будет меньшим, чем 40%, и может составить 25-35%, однако, и эта величина в производственных мастштабах приведет к ощутимым эффектам.

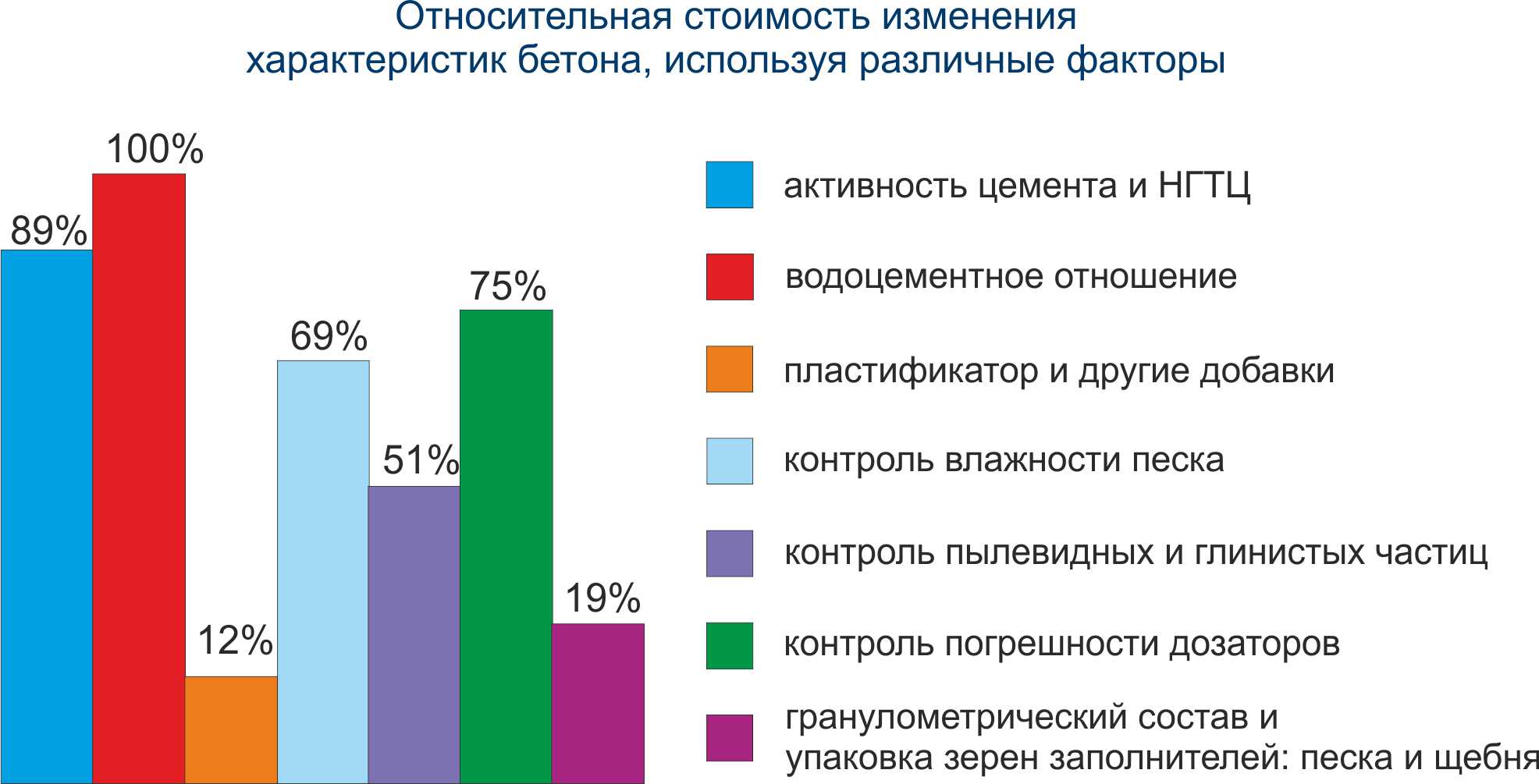

На рисунке 3 показаны данные, отражающие относительную стоимость изменений характеристик бетона/смеси - т.е. сколько какова стоимость, например, изменения прочности бетона на 1 МПа или изменения осадки конуса на 1 см. За 100% взят самый дорогой способ - водоцементное отношение, и относительно этого способа рассчитаны стоимости других.

Самый недорогой способ контроля характеристик бетона и смеси является использование различных пластификаторов и добавок, без которых сегодня не работает ни одно производство товарного бетона. Производители бетона знают - добавки эффективный и недорогой способ уменьшения расхода цемента, зарекомендовавший себя на практике. Однако возможности дальнейшего удешевления бетона редко используются - работа с измерительными устройствами, типа датчиков влажности песка, зачастую влечет за собой связку других проблем - дополнительная стоимость, нестабильные характеристики самих датчиков и т.д., работа с дозаторами компонентов требует технических специалистов, а контроль пылеватых и глинистых частиц приводит к простоям.

При этом часто упускается из виду простой, надежный и недорогой способ управления свойствами бетона и смеси - работа с упаковкой зерен заполнителей. Посмотрите на рисунок 3 - стоимость этого метода совсем незначительно превышает стоимость контроля параметров бетона на основе пластификаторов. Его простота заключается в том, что для определения упаковки и оптимального соотношения в рецептуре песка и щебня, используются только данные ситового анализа и специальное программное обеспечение, выполняющее автоматические расчеты на основе этих данных. Специальных технических специалистов в штате или по приглашению содержать не нужно.

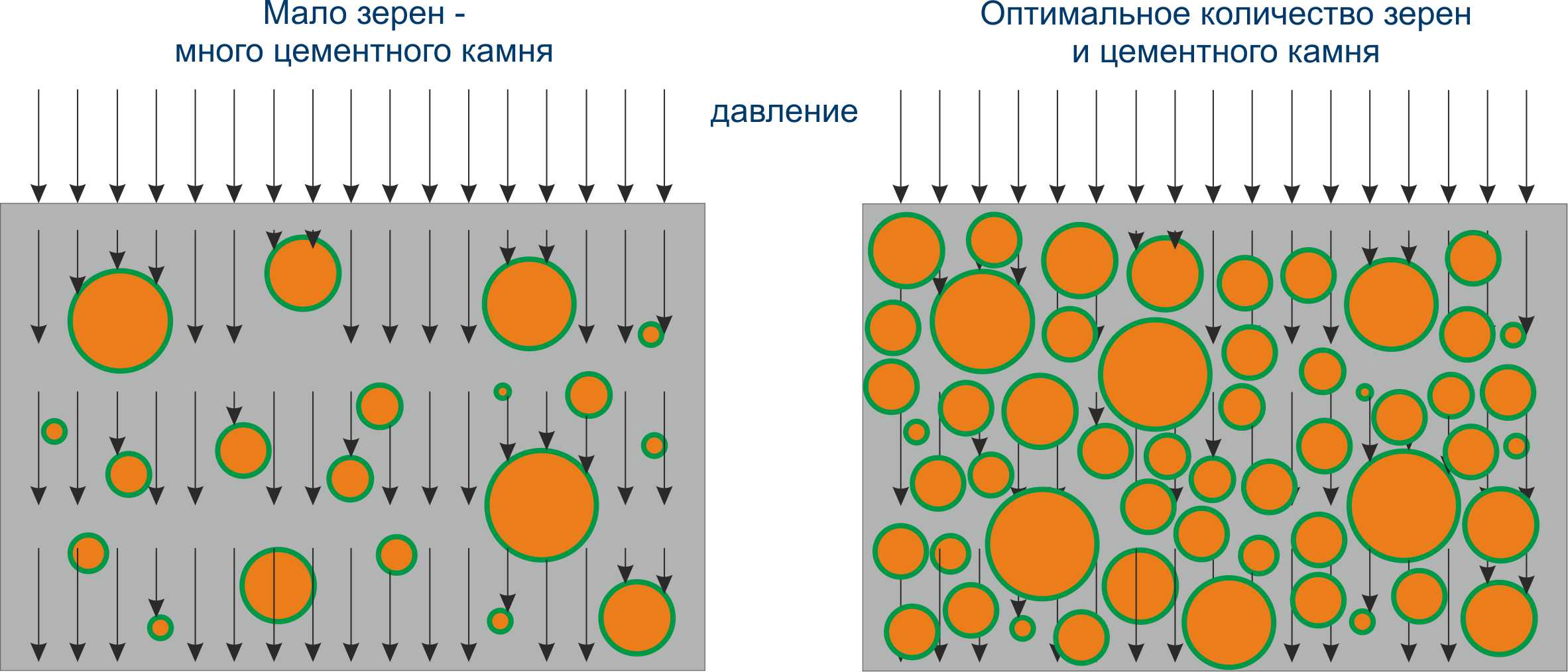

За счет чего осуществляется модификация прочности бетона и подвижности бетонной смеси с помощью упаковки? Ответить на этот вопрос поможет рисунок 4, на котором схематически представлены сечения двух бетонов с идентичными свойствами - одинаковые прочность и осадка конуса.

Прочность бетона складывается из прочности цементного камня, прочности границы соединяющей цементный камень и поверхность заполнителей (прочность сцепления) и прочности зерен самих заполнителей. Для товарного бетона прочность зерен песка и щебня часто в 1,5-2 раза превосходит прочность цементного камня, поэтому ее можно из рассмотрения исключить. Физически разрушение бетона происходит вследствие появления и распространения трещин. Обратите внимание на рисунке 4 слева бетон содержит много цементного камня. Силовую нагрузку, которая действует на границе бетона, принимает по большей части на себя цементный камень, роль заполнителей в распределении нагрузки - зерна песка и щебня - в этом случае проявляется слабо. У такого типа бетона (когда много цементного камня) есть только одно преимущество - это условно малое количество слабых в смысле прочности элементов: границ раздела между зернами и цементным камнем. Справа на рисунке 4 показан бетон, имеющий ту же самую прочность, что и бетона на левой панели, однако количество цементного камня в этом варианте значительно меньше. Нагрузка, которая прикладывается на границе бетона, распределяется между цементным камнем и зернами заполнителей, а так как прочность зерен больше, чем прочность цементного камня, то бетон потенциально способен выдерживать более высокие нагрузки, т.е. его прочность ожидается даже выше, чем у бетона на левой панели. Недостатком такого типа бетона является большое количество слабых элементов - границ раздела между цементным камнем и зернами заполнителей. Однако это ослабление компенсируется более высокой прочностью самих зерен.

Главное различие между бетонами на рисунке 4 слева и справа - это различное содержание зерен заполнителей. Несмотря на кажущуюся простоту идеи подобра необходимого количества заполнителей эта задача относительно успешно решается только в последние 20 лет, когда компьютеры получили массовое распространение. Одной из первых фундаментальных работ в области определения максимальной плотности упаковки является работа французских исследователей T. Stovall, F. de Larrard and M. Buil, Linear packing density model of grain mixtures, Powder Technology, 48, 1996. В этой работе рассмотрены учеты эффектов раздвижки зерен и эффектов стенки и получены важные соотношения для расчета плотности упаковки. С тех пор это направление оптимизации упаковки получило широкое распространение за рубежом и сейчас применяется также и на российских производствах бетона.

В данной небольшой статье рассмотрены основные идеи, используя которые можно получить бетон с более низкой стоимостью. Практические пример реализации этих идей представлены в разделе Демонстрационные версии онлайн